一作兼通讯,华东师范大学,最新Science!

2025-08-18

2025-08-18

6763

6763

研究背景

聚烯烃(聚乙烯和聚丙烯)占全球塑料产量约50%,聚氯乙烯(PVC)占10%。这两类塑料难以降解,其中PVC因高氯含量(约57%),废弃时会释放有毒氯化物如二噁英,且阻燃性降低能量回收效率,多被填埋,对环境影响严重。

关键问题

然而,塑料废弃物的回收和升级利用主要存在以下问题:

1、传统方法的技术存在经济局限性与环境风险

物理分离和机械回收混合废弃物技术难且经济上不具竞争力。传统焚烧等“废物-能源”方法需对PVC脱氯,以防释放有毒氯化物,但操作复杂、效率低、能耗高,且PVC阻燃特性会降低能量回收效率。

2、化学升级改造存在巨大的挑战

化学升级改造虽能生产有价值化学品,但现有PVC化学升级方法需高温脱氯,能耗高且操作复杂。PVC低氢碳比(H/C)使低温下C-C键形成和脱氯受限,缺少氢源易生成“酸溶性油”等副产物,导致催化剂快速失活。

新思路

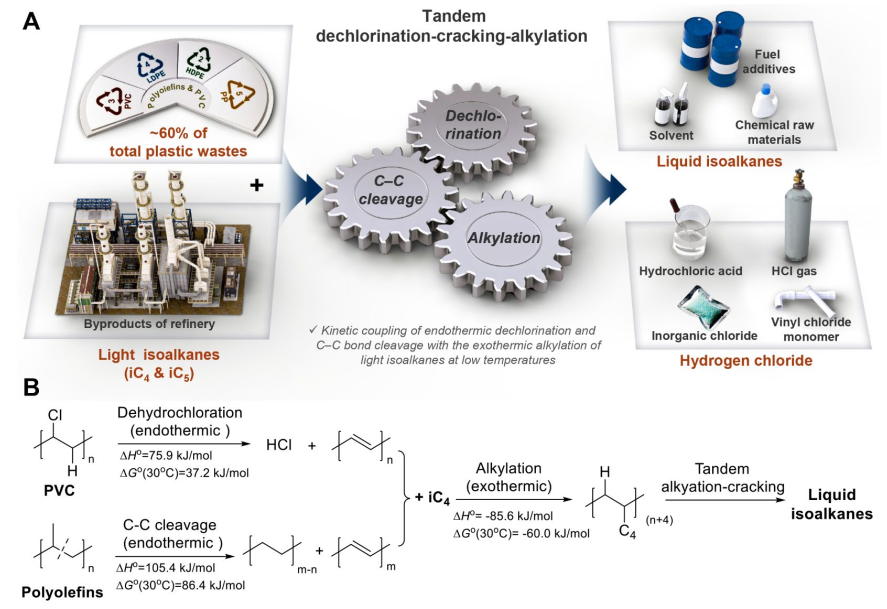

有鉴于此,华东师范大学张伟研究员,美国太平洋西北国家实验室Johannes A. Lercher院士和Mal-Soon Lee教授等人提出了一种在氯铝酸盐离子液体催化下,通过单级过程将废弃PVC升级为无氯燃料范围碳氢化合物和HCl的策略。该方法通过异丁烷或异戊烷在低温串联过程中的放热烷基化和氢转移来抵消吸热脱氯和C-C键断裂。轻质异构烷烃可从炼油工艺中获得,部分来自产品流的回收利用。该工艺适用于处理真实世界中混合和受污染的PVC和聚烯烃废液。

技术方案:

1、开发了塑料废弃物升级技术

作者在玻璃管反应器中,进行反应开发。实验表明,加入催化剂和异烷烃后,PVC在30分钟内完全转化,生成饱和无氯C₆-C₁₂异烷烃。

2、评估了氯质量平衡并研究了反应机理

研究发现,PVC中约61%的氯转化为HCl,无异烷烃时PVC主要发生脱氯,而有异戊烷时,脱氯、裂解和烷基化协同进行。理论计算揭示了脱氢脱氯的微观机制,异烷烃提供富氢环境,促进C-C键断裂和烷基化反应。

3、展示了PVC与聚烯烃的协同升级及消费后废弃物应用

本文开发的串联工艺可实现PVC和聚烯烃的单步催化转化,无需额外引发剂。该工艺对消费后废弃物也有效,80°C下可实现接近定量转化,主要产物为异丁烷,气态产物可回收再利用。

技术优势:

1、提出了突破性的单步、低温协同塑料废弃物升级技术

本文首次实现了在低温下(例如30°C)将PVC和聚烯烃混合废弃物一步转化为无氯燃料级碳氢化合物和可回收的氯化氢,克服了传统方法对高温脱氯的依赖和由此带来的高能耗、复杂操作以及有毒氯化物的释放问题。

2、开发了巧妙的热力学耦合策略并提出了自发引发机制

作者通过将PVC的吸热脱氯和C-C键断裂与轻质异烷烃的放热烷基化及氢转移反应结合,实现了热力学优化,可在温和条件下完全转化聚合物。PVC还可作为原位碳阳离子引发剂,省去聚烯烃降解的额外引发剂,简化工艺并提高效率。

技术细节

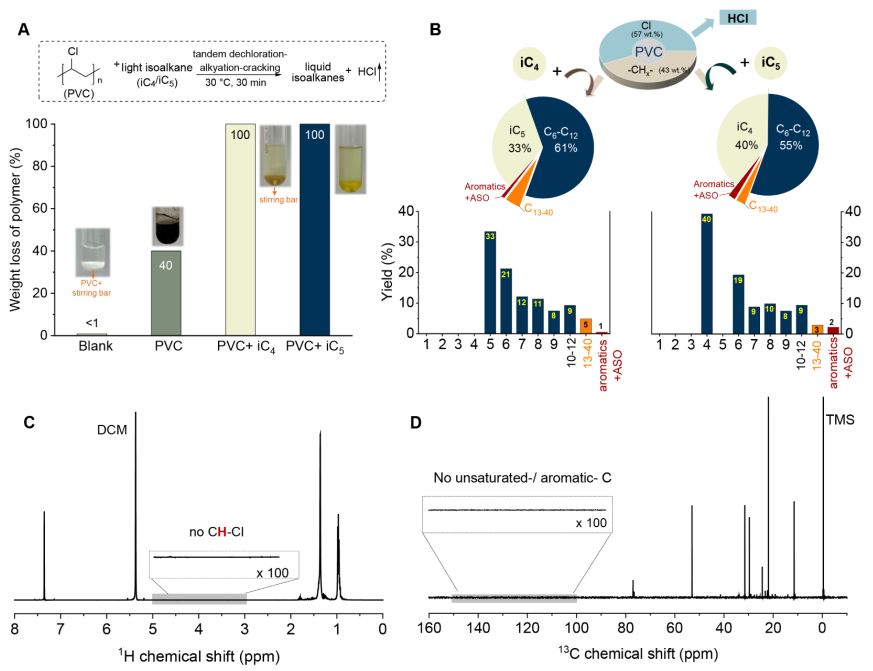

反应开发

在反应开发阶段,作者选择商用PVC和异烷烃(异丁烷/异戊烷)进行初步研究。实验在一个玻璃管反应器中进行,将PVC与异丁烷或异戊烷、二氯甲烷(DCM)和AlCl3基氯铝酸盐离子液体催化剂(C4PyCl-2AlCl3)在30°C和环境压力下混合。对照实验表明,在没有催化剂的情况下PVC重量损失不到1%,而在没有轻质异烷烃的情况下,PVC转化率仅为40%,并产生黑色固体残渣(主要为多烯),氯含量显著降低,表明发生了脱氯而非聚合物链断裂。相反,加入1 mmol催化剂并与异丁烷或异戊烷混合后,PVC在短短30分钟内实现了100%的聚合物转化。对完全转化后的产物分析表明,PVC与异戊烷处理后,约55 wt.%的产物为汽油范围的C6-C12异烷烃,且核磁共振(NMR)谱证实产物为饱和的无氯碳氢化合物。这些发现与通过碳鎓离子机制进行的聚烯烃升级改造的假设一致,其中C-C键断裂主要通过A型β-断裂发生。

图 PVC、聚烯烃和轻质异构烷烃的共同升级循环

图 PVC的室温脱氯-烷基化-裂解串联反应

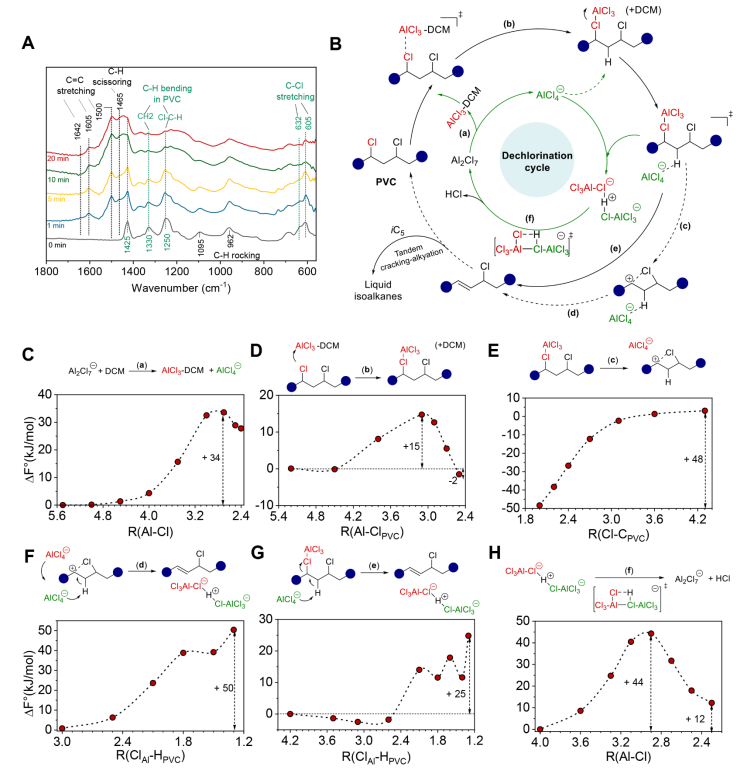

氯质量平衡评估与反应机理研究

研究评估了PVC的氯质量平衡以及氯在产物和催化剂中的分布。结果显示,PVC中大部分的氯被转化为HCl,其余约35%的氯以AlCl4−阴离子的形式化学结合在离子液体中。连续添加PVC并实现完全转化,并未导致AlCl4−离子浓度显著增加,而释放的HCl产率高达约80%。在机理研究方面,ATR-IR光谱分析表明,在没有异烷烃共同反应的情况下,PVC的C-Cl键逐渐消失,并伴随出现C=C双键的特征振动,这强烈支持了脱氯途径。然而,当使用异戊烷作为共反应物时,固体残渣的光谱几乎与纯PVC相同,这表明脱氯、PVC裂解和异戊烷/异丁烷的烷基化是协同发生的。进一步的实验证实,氯的去除(脱氢脱氯)是反应的开始步骤,随后是与异戊烷的快速烷基化。理论计算(AIMD模拟)揭示了脱氢脱氯的微观机制:首先形成AlCl3-ClPVC络合物,随后通过氯转移和去质子化形成烯烃和HCl。研究强调,异烷烃对于形成饱和烷烃至关重要,因为它们提供了富氢环境,促进了C-C键的断裂、氢转移以及通过烷基化形成C-C键。

图 PVC的脱氯化氢

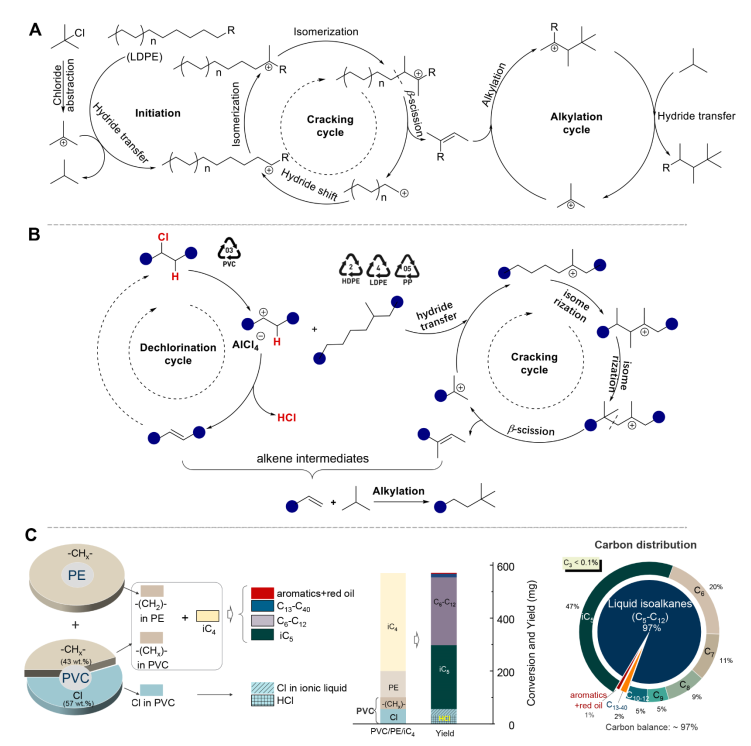

PVC与聚烯烃的协同升级及消费后废弃物应用

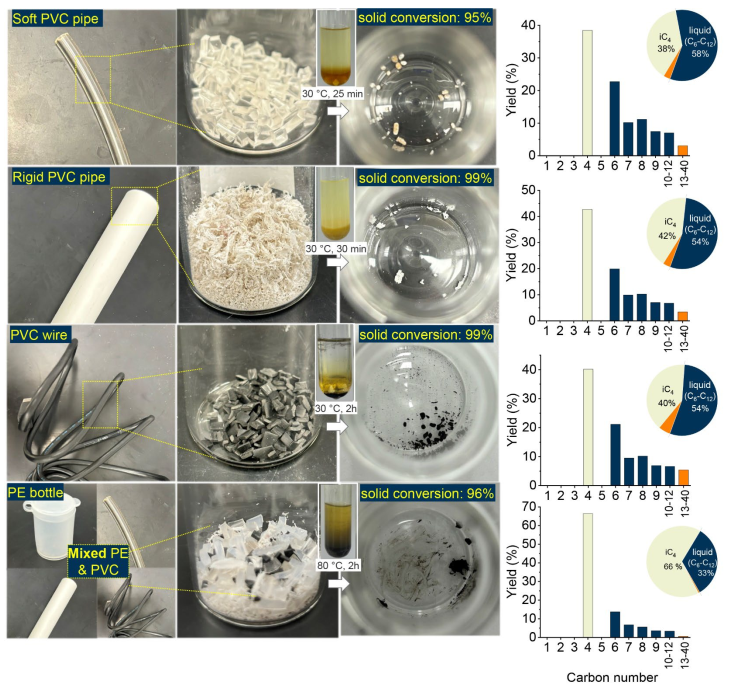

本研究的串联工艺实现了混合PVC和聚烯烃的单步完全催化转化,显著扩展并增强了现有仅针对聚烯烃的转化方法。传统上,聚烯烃与异烷烃的反应通常需要少量叔丁基氯(TBC)作为碳鎓离子引发剂以提高反应速率。然而,PVC在反应中可以看作是连接TBC单体单元的长链结构,能够原位产生碳鎓离子,因此与聚烯烃的共处理显著提高了聚烯烃的分解转化率,而无需额外的引发剂。例如,当PVC与聚乙烯(PE)以1:1的比例与异丁烷共处理时,混合聚合物在30分钟内实现了完全转化,生成约97 wt.%的液态异烷烃。该催化串联工艺还被证实适用于实际的消费后废弃物。各种软质和硬质PVC管以及电线等消费后PVC废弃物在30°C下表现出可比的反应活性。即使是混合的实际废弃物(包括PVC和高密度聚乙烯瓶),也能在80°C下实现接近定量的固体转化,主要产物是异丁烷。尽管添加剂可能影响反应速率,但杂质预计会主要累积在较密集的离子液相中,而有机相则产生大量的无氯液态烷烃。生成的气态异丁烷(约占产物的40%-66%)可以与未反应的异戊烷一起回收作为烷基化组分,进一步凸显了该过程的效率和可持续性。

图 混合PVC和聚烯烃与iC4的共同升级循环

图 废旧聚氯乙烯废物室温分解为液态烷烃

展望

总之,这项工作开辟了一种变革性和可扩展的方法,用于在单阶段工艺中升级回收混合PVC和聚烯烃废物,通过减少能源使用,设备需求和中间步骤来提高效率和成本效益,从而显著节省成本并减少环境影响。该方法通过在一个步骤中将各种塑料废物转化为有价值的产品来支持循环经济,提高产品质量并促进工业应用的可扩展性。

参考文献:

WEI ZHANG, et al. Integrated low-temperature PVC and polyolefin upgrading. Science, 2025, DOI: 10.1126/science.adx5285